México es un gran productor de pieles. Debido a la tradición artesanal y a la disponibilidad de materias primas que existe en nuestro país se ha favorecido el desarrollo de la industria curtidora.

Se conoce como proceso de curtido a la industrialización de las pieles que se utilizan en la elaboración de objetos con valor comercial como bolsas, chamarras y zapatos.

La piel más común que se trata con este proceso es la de bovino, no siendo menos importante la de porcino, caprino, ovino. En menor cantidad se utiliza la de equino.

El proceso generalmente se clasifica en cuatro etapas:

- Ribera: es el paso en el que se limpia la piel, se eliminan los componentes que no son transformables a cuero.

- Curtido: aquí es donde se le da estabilidad física y química a la piel para evitar su putrefacción. La piel curtida se denomina cuero azul o wet blue por su término en inglés. La basificación es parte de esta etapa como se muestra en la Figura 1.

- Recurtido, teñido y engrase: en esta etapa se logra que el cuero adquiera suavidad y color.

- Acabado: es el último paso, en el que se le dan características específicas como el grabado, color y tacto.

El “curtido al cromo” es el método más utilizado en esta industria. El uso de cromo en la curtiduría es importante, ya que de él depende un curtido exitoso, aunque los desechos que genera son dañinos.

Este método emplea sales de cromo, habitualmente sulfato básico de cromo, para producir una piel azulada o verdosa que es más resistente al calor y humedad y es ideal para pieles de vestido, calzado e industriales. Principalmente, se busca que el cromo reaccione con el colágeno de la piel convirtiéndola de esta manera en cuero, un material estable sin organismos que puedan provocar la putrefacción.

Figura 1. Curtido al cromo.

Fuente: Instituto Nacional de Ecología. SEMARNAT.

El problema ambiental de este sector es que las aguas residuales no tratadas están contaminadas con cromo, lo que genera desechos industriales peligrosos con gran impacto ambiental para la población.

Es por eso que se han buscado soluciones para evitar riesgos a la salud, una de ellas es la utilización de óxido de magnesio en la etapa de la basificación o fijación, para que en ese paso, el cromo que no reaccionó, lo realice con este óxido formando hidróxido de cromo.

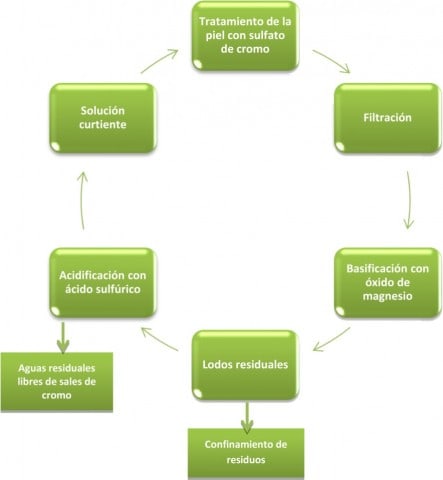

El proceso (Figura 2) consiste en filtrar los líquidos que quedan tras haber tratado la piel con la solución de sulfato de cromo y trasladarlos a un tanque de tratamiento que contiene óxido de magnesio, llevando a cabo la basificación. Este proceso provoca la precipitación de hidróxido de cromo, un residuo con consistencia de lodo.

Al residuo generado se le extrae el agua, y el lodo remanente se disuelve en ácido sulfúrico concentrado, después de esto se obtiene un líquido que se puede reutilizar como solución curtiente y las aguas residuales que se eliminan están prácticamente libres de cromo.

Figura 2. Basificación en curtido de pieles.

Fuente: Elaboración propia con datos de Instituto de Ecología. SEMARNAT

O bien, se puede enviar el residuo con consistencia de lodo a una empresa dedicada al confinamiento de residuos para su tratamiento y reciclado.

La Secretaría de Medio Ambiente (SEMARNAT) sugiere utilizar como alternativa óxido de magnesio como agente basificante para evitar generar más residuos dañinos para el medio ambiente.

Es importante tomar en cuenta el beneficio social y ambiental que traen consigo los procesos productivos encaminados a la reducción de residuos nocivos, que son una medida que está al alcance de la industria de la curtiduría.

Encuentra proveedores de este producto

Ligas relacionadas:

Páginas relacionadas: